La fonction du circulateur est de remonter la pression dans le circuit hydraulique du chauffage. Ainsi l'eau chaude circule et va de la chaudière vers les radiateurs, pour revenir vers la chaudière.

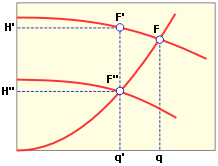

La courbe de charge d'un circuit hydraulique relie la pression au débit. Elle dépend de la résistance que le fluide devra vaincre. On pourrait faire ici une analogie avec l'électricité : P est une tension, et le débit est un courant.

La caractéristique d'un circulateur dépend de sa vitesse de rotation (en général les circulateurs domestiques offrent 3 ou 4 vitesses) : plus le débit est grand, et plus la pression est faible. Autrement dit, selon l'analogie électrique, plus la tension est grande et plus le courant est faible. La puissance injectée par le circulateur dans le circuit est simplement le produit pression-débit. On pourrait s'attendre à ce ces courbes soient des hyperboles, iso puissance, ce n'est pas évident quand on voit les graphiques.

Lorsqu'on monte un circulateur sur un circuit, le point de fonctionnement va s'établir de façon à ce que la pression fournie par le circulateur équilibre la résistance du circuit.

Si on ferme un robinet dans l'installation (par exemple un robinet thermostatique), la résistance augmente, le débit baisse et la pression monte. Le point de fonctionnement passe de F à F'.

Sans

rien changer dans le circuit (même résistance) et en diminuant

la vitesse du circulateur, on trouve un nouveau point de fonctionnement F''

sur la courbe de charge. La puissance consommée par le circulateur diminue

très fortement. (aire Q.H comparé à l'aire Q'.H'').

Sans

rien changer dans le circuit (même résistance) et en diminuant

la vitesse du circulateur, on trouve un nouveau point de fonctionnement F''

sur la courbe de charge. La puissance consommée par le circulateur diminue

très fortement. (aire Q.H comparé à l'aire Q'.H'').

Le

circulateur peut être commandé de 2 façons :

Un circulateur est en général animé par un moteur asynchrone monophasé à rotor à cage d'écureuil noyée. Cest une pompe sans entretien qui propose en général plusieurs vitesses.

Le schéma ci dessous est celui d'un circulateur Wilo Rs25/60r. Le stator est composé d'un enroulement moteur de 320 Phms, et d'un enroulement de démarrage, lui même composé de 3enroulements en série de 81 Ohms chacun, au travers d'une capacité de 2.6µF.

L'enroulement moteur de 320 Ohms, est commuté selon 4 positions pour donner 4 vitesses 1300, 1500, 1800 et 2000 trs/min. C'est une variation selon la tension, le nombre de pôles reste le même.

Dans une installation classique, lorsque le thermostat se ferme, le circulateur se met en route. C'est la méthode classique de régulation, elle présente l'inconvénient de faire démarrer le circulateur sur un circuit froid, avec une corps de chauffe chaud. C'est un transitoire assez dur à passer pour le système puisqu'il doit remonter simultanément le débit, les pressions et la température. Des bruits peuvent apparaitre, c'est d'autant plus génant si le ciculateur se met en route au petit jour (6h par exemple), lorsque le thermostat passer en consigne jour. Quelle peut être l'origine de ces bruits de circulation ?

Bulles dans le circuit

Evidemment, il faut commencer par purger correctement le système,

les radiateurs et le corps de chauffe et le circulateur lui même.

Certains systèmes disposent de purgeur automatiques, voire même

du circulateur à dégazeur intégré.

Cavitation dans le corps du circulateur (pompe asynchrone à

rotor noyé)

En général le circulateur est placé sur le circuit

retour, juste avant la vanne 3 voies. Le phénomène de cavitation

est lié à une dépression à certains endroits de

la roue de la pompe. Des bulles de gaz apparaissent et peuvent détériorer

très sérieusement la pompe. Ce phénomène à

plusieurs cause :

- une dépression est présente à l'aspiration du circulateur.

Il est important de maintenir là une pression aussi constante que possible,

c'est le rôle du vase d'expansion. D'ailleurs ce devrait être là

que le vase d'expansion doit être connecté, on le voit souvent

ailleurs comme sur le haut du corps de chauffe sur chaudière Frisquet.

On peut aussi installer une soupape différentielle qui va bypasser le

circulateur si la différence de pression est trop forte.

- la pression globale du circuit est trop faible, par exemple en dessous de

1 bar.

- la pompe tourne trop vite, et dans bien des cas il suffira de passer à

la vitesse minimale pour ne plus avoir de bruit à la mise en route du

circulateur

On arrive à la conclusion que si le circulateur pouvait démarrer lentement, et augmenter sa vitesse de façon graduelle, on devrait diminuer sensiblement les bruits associés.

Pour un moteur assynchrone, la vitesse de rotation est fonction du nombres de pôles, de la fréquence du secteur, du couple demandé et de la tension d'alimentation. Ici on ne peut pas jouer sur le nombre de pôles, mais on peut régler la tension stator, ou sa fréquence.

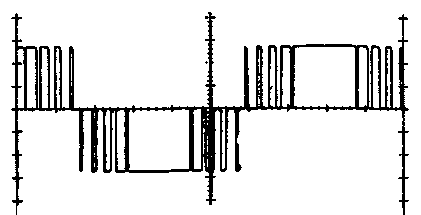

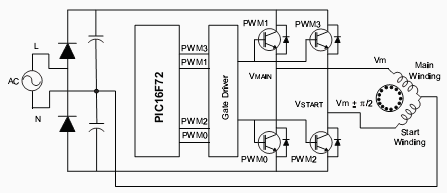

Un

onduleur : çà c'est la solution ultime, on contrôle

tout, la tension et la fréquence avec un découpage PWM ; des schémas

existent, par exemple basés sur des micro PIC, mais ce n'est pas facilement

accessible à l'amateur, et surtout, un peu surdimensionné pour

faire un démarrage en douceur d'une pompe de 80 Watt.

Un

onduleur : çà c'est la solution ultime, on contrôle

tout, la tension et la fréquence avec un découpage PWM ; des schémas

existent, par exemple basés sur des micro PIC, mais ce n'est pas facilement

accessible à l'amateur, et surtout, un peu surdimensionné pour

faire un démarrage en douceur d'une pompe de 80 Watt.

Un

changeur de fréquence discret, c'est beaucoup plus modeste qu'un

onduleur.

Un

changeur de fréquence discret, c'est beaucoup plus modeste qu'un

onduleur.

Le schéma proposé par Elektor N°201 est original, c'est un changeur de fréquence discret qui procède par suppression d'alternance pour créer un pseudo signal à fréquence plus faible, dans un rapport 1/3, 1/5, 1/7, 1/9. Le schéma propose une position 1/2 qui est un peu spéciale, non symétrique (1 période complète pour une période de silence) et qui ne doit pas aller avec tous les moteurs.

L'implentation a été réalisée avec un PIC.

A l'usage, ce type de montage fonctionne mal car un moteur chargé ne tourne pas avec des rapports 1/5 ou 1/7 ou moins encore. Il ne reste que le rapport 1/3, ce qui limite franchement le montage.

Si la variation fréquence n'est pas facile, essayons de faire varier la tension.

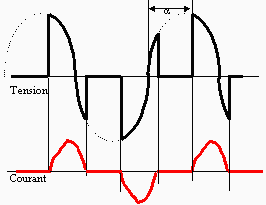

Utilisation

d'un gradateur : un triac s'amorce à l'angle alpha après

le passage à zéro. A cause de la nature inductive de la charge,

le courant croit lentement jusqu'à un maximum atteint lorsque la tension

passe par zéro. Le triac n'est pas désamorcé, et la tension

continue dans l'autre cadran, le courant diminue et arrive à zéro

un instant après. A ce moment le triac se désamorce. Cet instant

de désamorçage dépend de la hauteur du courant consommé

est donc quelque part du couple demandé.

Utilisation

d'un gradateur : un triac s'amorce à l'angle alpha après

le passage à zéro. A cause de la nature inductive de la charge,

le courant croit lentement jusqu'à un maximum atteint lorsque la tension

passe par zéro. Le triac n'est pas désamorcé, et la tension

continue dans l'autre cadran, le courant diminue et arrive à zéro

un instant après. A ce moment le triac se désamorce. Cet instant

de désamorçage dépend de la hauteur du courant consommé

est donc quelque part du couple demandé.

Evidemment si le triac reste amorcé au delà de l'angle alpha,

on loupe l'alternance, et le gradateur fonctionne comme un magnifique redresseur

de courant. Le moteur ne va pas durer longtemps dans ces conditions. C'est une

situation qu'il faut absolument éviter (voir la fiche Comment amorcer

les triacs correctement ?), d'où l'utilisation de circuits spécialisé

comme un LS7631, L120 ou la série Téléfunken-Atmel U111/208/209/211/2010

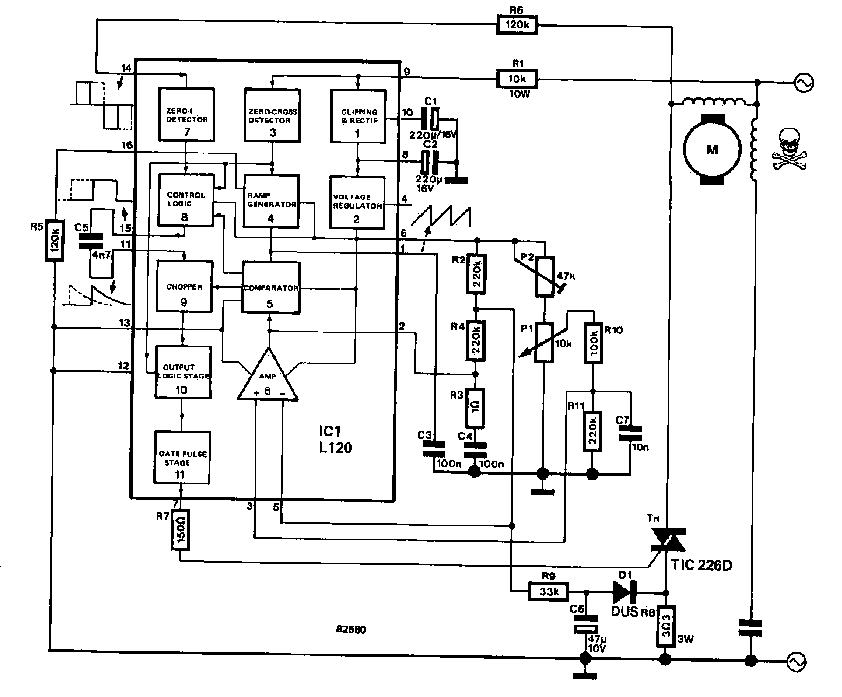

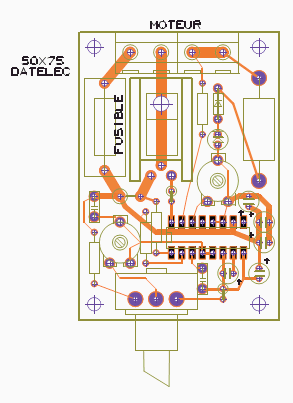

Un

circuit spécialisé le L120, avec un montage d'application décrit

dans Elektor de juillet 1982 page 8-12 qui est présenté pour ravailler

que sur l'enroulement moteur, l'enroulement de démarrage déphasé

par une capacité restant alimenté en permanence. Dans ce cas,

il faut alors modifier le cablage du moteur pour avoir accès aux 2 enroulements.

Ce n'est pas facile et çà impose de casser le commutateur du circulateur,

ou de venir se piquer directement sur le connecteur stator.

Un

circuit spécialisé le L120, avec un montage d'application décrit

dans Elektor de juillet 1982 page 8-12 qui est présenté pour ravailler

que sur l'enroulement moteur, l'enroulement de démarrage déphasé

par une capacité restant alimenté en permanence. Dans ce cas,

il faut alors modifier le cablage du moteur pour avoir accès aux 2 enroulements.

Ce n'est pas facile et çà impose de casser le commutateur du circulateur,

ou de venir se piquer directement sur le connecteur stator.

Ce montage n'a pas été testé.

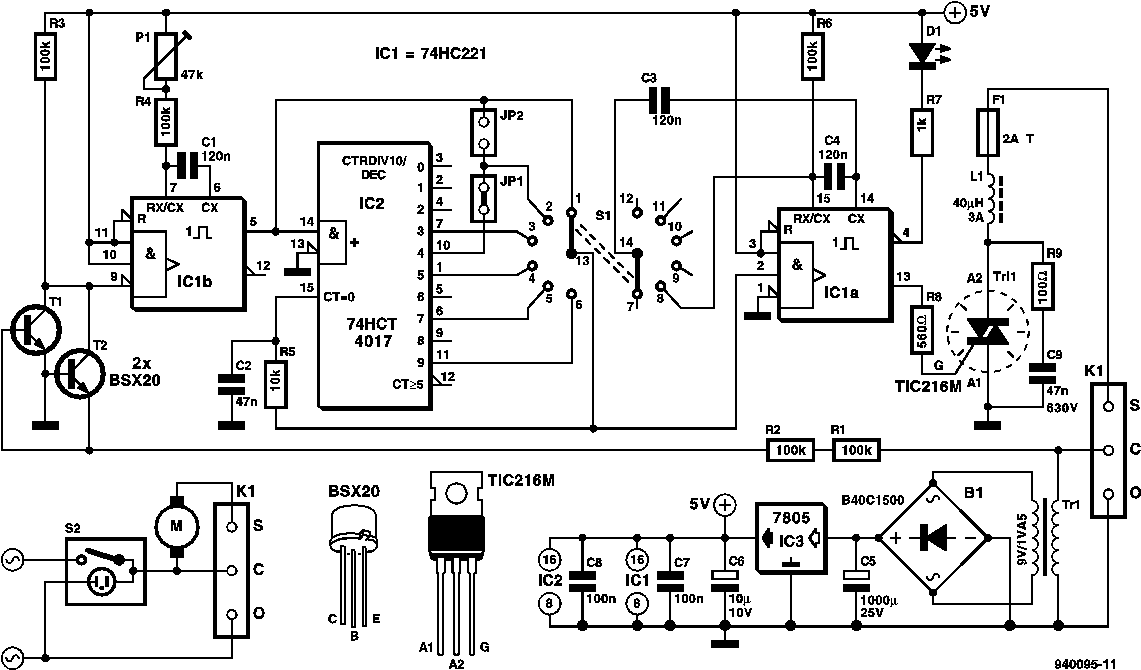

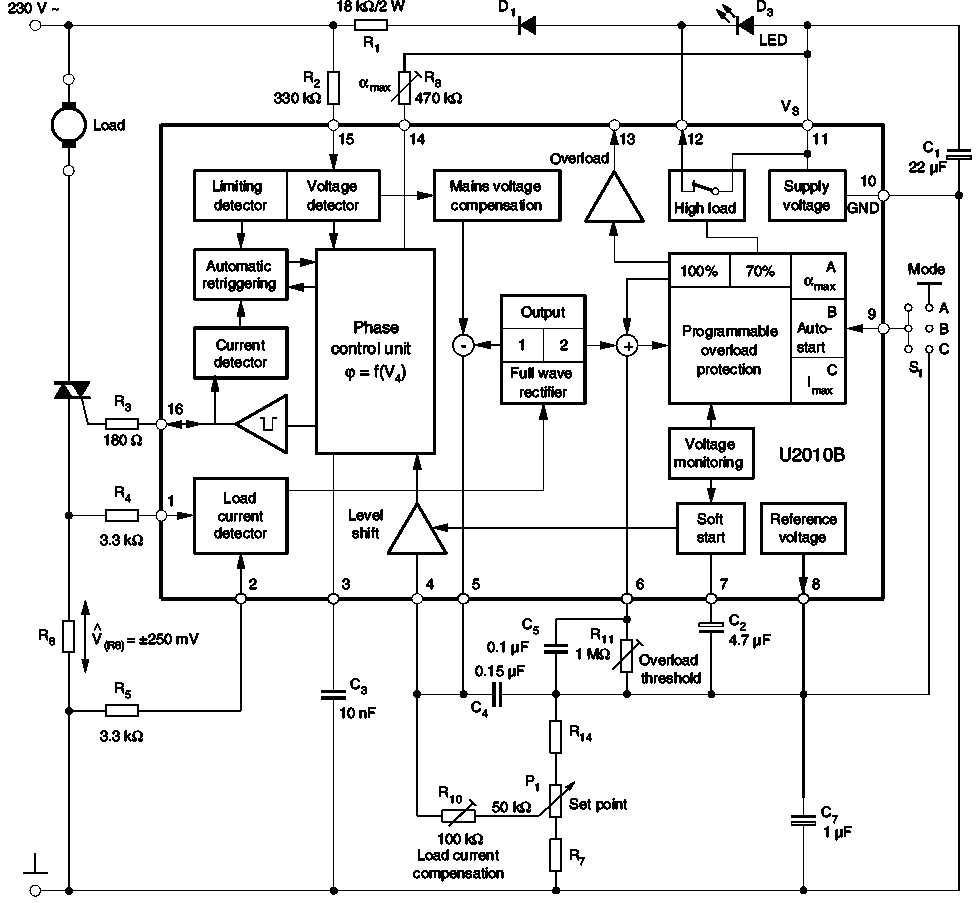

Le

circuit spécialisé U2010B offre une alternative intéressante

et économique. Le schéma de base est le suivant :

Le

circuit spécialisé U2010B offre une alternative intéressante

et économique. Le schéma de base est le suivant :

Dans notre application, la compensation de charge (R6 et broches 1,2) n'est

pas utile. Ni d'ailleurs la détection de surcharge. La broche 5 reste

ouverte et la broche 6 est connectée à la référence

(broche 8). Le mode est Autostart, la broche 9 est en l'air.

Dans notre application, la compensation de charge (R6 et broches 1,2) n'est

pas utile. Ni d'ailleurs la détection de surcharge. La broche 5 reste

ouverte et la broche 6 est connectée à la référence

(broche 8). Le mode est Autostart, la broche 9 est en l'air.

Lors des essais, on constate que la vitesse du circulateur commence à

diminue pour les angles très faibles, plus aucun couple n'est disponible,

le triac a du mal à s'amorcer on distingue très nettement les

rafales d'impulsions. Parfois le moteur marche en mono alternance. Ce montage

a été utilisé comme le L120 sur le seul enroulement moteur,

sans plus de succès.

En outre le principe d'alimentation par une résistance série,

qui dissipe forcément une puissance non négligeable est un peu

archaïque et suppose une disposition très particulière du

montage.

Utilisation d'une résistance stator : il suffit de mettre une résistance en série avec le moteur pour réduire sensiblement la vitesse. Une simple lampe fait l'affaire, et au bout d'un temps elle est court circuitée par un relais. C'est ultra simple. C'est par ici...

Et pourquoi pas contrôller directement la puissance du chauffage en contrôlant la vitesse du circulateur....

Joli sujet, n'est-ce pas !